お客様の声

おかげさまで導入企業はまもなく100社突破!

.png)

アンベル導入理由

ブンシジャパンの展示会ブースでアンベルを知りました。当時、コンベアベルト上に直置きで製造しているマフィンのコーングリッツの汚れで困っていました。 アンベルを導入すれば汚れ問題も解決し、商品切り替え時の清掃作業時間も短縮できるので、生産性向上に繋がるのでは?と思い、工場でデモテストを行った結果、予想通りの結果が検証できたため2013年にマフィン製造ラインのある工場へアンベルを導入しました。

アンベル導入後の効果や変化

HACCP義務化の影響もあり、お客様(商品の卸先)がアレルゲン物質のコンタミ対策を強くご要望される状況になっています。更に近年では、食品の衛生管理に対して厳しい目を向ける消費者も増えました。そんな中でアンベルを導入していることが、アレルゲン物質のコンタミ対策としてお客様に高評価を頂き、特に品質保証の方はアンベルに強い関心を示されています。当然ながら、自社でのアレルゲンコンタミ検査や菌検査も基準を満たす結果が出ています。

-1024x576.png)

アンベル導入理由

アンベルを導入すれば商品切り替えの時間短縮が可能になり、生産性の向上およびキャパシティが増えるのではと考え、デモテストを行い検証した結果、導入に至りました。

アンベル導入後の効果や変化

2014年に「取引先」の包装形態がサイドシュリンク包装に変わりました。サイドシュリンク包装機のベルトは、汚れると商品がスリップして包装トラブルが多発するため、包装機のベルトに汚れを持ち込まなくする対策として、1台だけアンベルをテスト導入してみた結果、トラブルの頻度が激減した為、他2ラインに追加導入をしました。

アンベル導入理由

展示会やすでに導入されている他社の工場でアンベルを知り、衛生面やコスト削減の面で効果があるとわかったので導入しました。

アンベル導入後の効果や変化

ベルトが常に清潔に保たれているので、トレーの底が汚れなくなり、店舗で喜ばれるようになった。また、商品切替時や製造終了後の清掃が楽になったので、稼働時間を約1.5時間短縮でき、人件費が大幅に削減できました。

アンベル導入理由

食材を直接ベルトコンベア上に載せてトッピングする商品(サンドイッチやデザート等)の汚れ及び汚染防止に有効と判断し導入を決めました。

アンベル導入後の効果や変化

アンベルが無かった時は、商品の切り替え時に作業者2~3名で3分ほどの時間をかけてコンベアを拭きあげていたのですが、アンベル導入後は作業者1名で2分程度でサニテーションが終了し、菌数的にも問題なく切り替えがスムーズに行えるようになりました。また、作業中のベルト面の汚れもほぼ無く、商品の汚れによる廃棄が減りました。

アンベル導入理由

弊社では少量多品種の製造を行っているので、商品を切り替えることが多いです。なので清掃によるタイムロスをなくすために導入しました。

アンベル導入後の効果や変化

アンベルを設置しているラインとそうでないラインとで汚れ方が全く違います。アンベル導入後の拭き取り検査でアレルゲン物質のコンタミ対策としても有効であることがわかりました。商品切り替え時のタイムロスも少なくなり生産性が向上しました。

アンベル導入理由

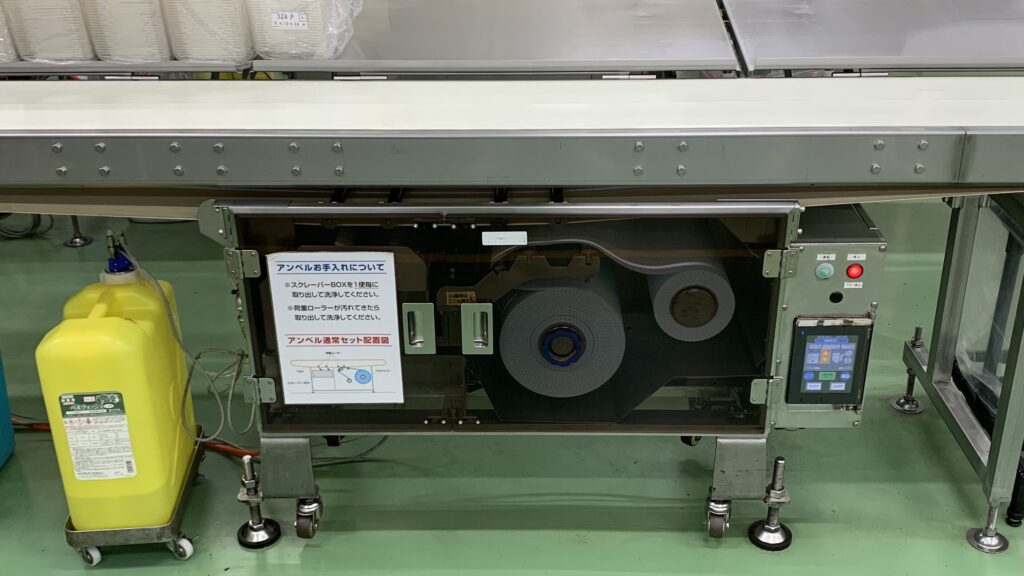

2012年 神戸工場でシュークリームラインにおいて製造終了後の清掃が二人で約1時間も掛かっていました。アンベルを導入すれば、商品切り替え時と製造終了時の清掃時間を短縮できるということで、生産性向上にもなり作業者の負担も軽減できると期待し、まずはデモテストを行って、効果があることが検証できたので導入を決めました。 その後、コンベアベルト上で直に製造するサンドウィッチラインには、アンベルを導入するようになりました。

アンベル導入後の効果や変化

商品切り替え時の清掃時間が他のラインと比較しても短縮でき生産性向上に繋がっています。社内での菌検査においても結果が良く、衛生管理的にも安心して製造できます。 また、アンベルはコンベアと連動しているので操作が簡単で使いやすいです。特に作業者は外国人が多いので、簡単に使用できることが良いです。製造終了後のアンベルのサニタリーも短時間で行えるのでそれも助かっています。

アンベル導入理由

FOOMAでのデモンストレーションにインパクトがあり興味を持ちました。さらに説明を受けて、これは商品切り替え時の清掃時間短縮や生産性の向上に繋がると確信しました。

アンベル導入後の効果や変化

1日に1つの製造ラインで約10アイテムの製造を行います。これまで商品切り替え毎に機長10mのコンベアの清掃を行っていましたが、その際コンベア速度を最大にしてアルコールを噴霧し拭き上げる作業に約5分はかかっていました。アンベル導入後はその作業をやめ、その5分を他の作業に当てられるようになり生産効率が上がりました。また品質管理の観点から以前はコンベア上で行えなかった玉子寿司の盛り付け作業も、今ではライン作業として行えるので非常に作業効率が上がりました。